Zink-Eisen-Schichten – alkalisches Verfahren

Die Zink-Eisen- Beschichtung ist eine seit den 90er Jahren etablierte, hoch-wertige Korrosionsschutzbeschichtung für Stahl, die vorwiegend im Fahrzeugbau eingesetzt wird.

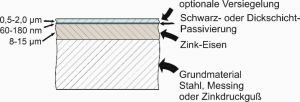

Während der galvanischen Zink-Beschichtung werden bei ca. 25°C Elektrolyttemperatur in die Schicht zwischen 0,3 und 0,9% Eisen als Legierungselement elektrolytisch eingebaut.

Auf dem Zink-Eisen wird wiederum zur Erhöhung des Korrosionsschutzes eine leicht gelblich irisierende oder auch schwarze Passivierung mit einer Dicke von ca. 140 bis 180 Nanometer aufgebracht.

Um die Kratzfestigkeit und den Korrosionsschutz weiter zu erhöhen, können die Bauteile anschließend mit einer silikatischen oder polymerhaltigen Versiegelung versehen werden. (Bei schwarzen Passivierungen ist das zwingend notwendig).

Silikatische Versiegelungen halten aggressive Chemikalien wie zb. Hydrauliköle und Bremsflüssigkeiten stand.

Polymerhaltige Versiegelungen wiederum senken den Reibwert und verbessern z.B die Kratzfestigkeit und das Einschraubverhalten.

Das Ergebnis ist eine langlebige Beschichtung, die den Korrosionsschutz herkömmlicher Zinkschichten um das sechsfache übersteigt – bei gleicher Dicke (z.B 8-12 µm).

Durch die hervorragende Schichtdickenverteilung sind z.B. eng tolerierte Passungen kein Problem.

Korrosionsschutz:

- bis zu 360 h ohne Zinkkorrosion

- bis zu 600 hohne Grundmaterialkorrosion im neutralen Salzsprühnebeltest

Normenbeispiele:

- Daimler Benz: DBL 8451.86

- BMW: GS 90010 ZNFE SI

- DIN 19598 – Fe//ZnFe8-15/Cn//T2

- VW: 13750 r301 / r302

- MAN: 183-3 B4

- Liebherrr: TLV 12250